دانلود پاورپوینت بررسی اجراي سازه های فولادی

120,000 تومان

پاورپوینت بررسی اجراي سازه های فولادی دارای 41 اسلاید می باشد که توسط سایت معماری نوین آرچ برای شما تهیه شده و به شرح زیر ارائه می گردد. در این پاورپوینت مطالب کلی در مورد اجرای سازه های فولادی و پروفیل های فولادی ارئه می شود که به شرح آن می پردازیم.

فهرست مطالب موجود در پاورپوینت بررسی اجراي سازه های فولادی:

1- تهیه فولاد

2- انواع فولاد

3- پروفیل های فولادی

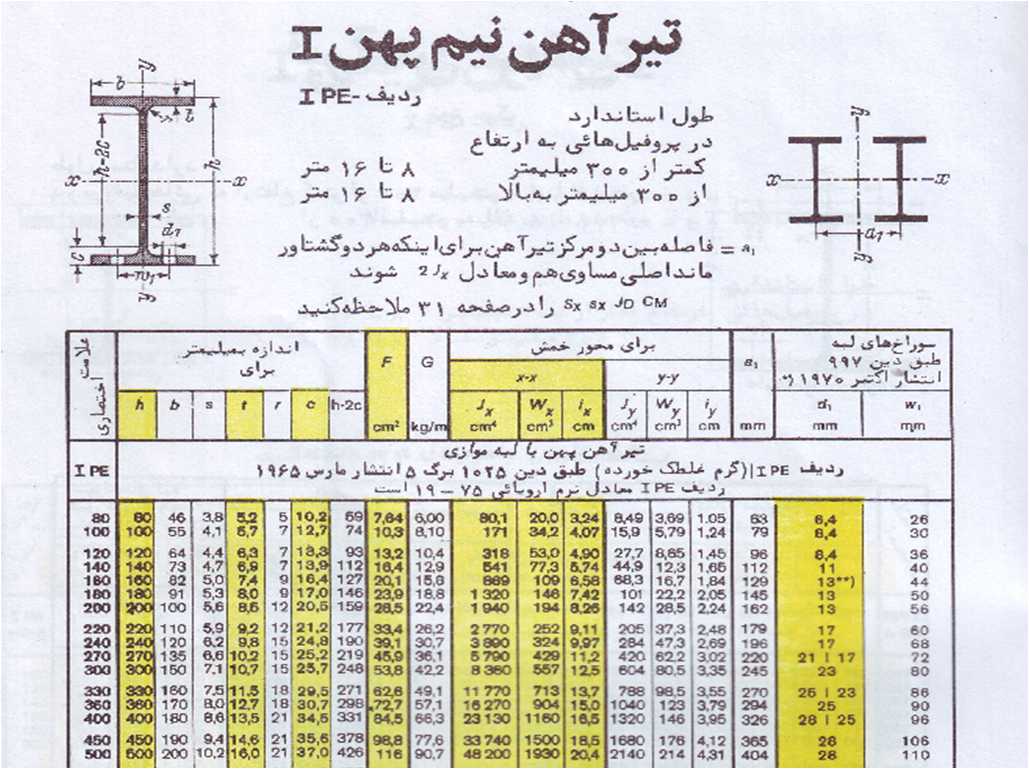

4- مقادیر هندسی پروفیل های فولادی

5- مشخصات مکانیکی پروفیل های فولادی

6- کلیات طراحی سازه های فولادی

پاورپوینت بررسی اجراي سازه های فولادی دارای 41 اسلاید می باشد که توسط سایت معماری نوین آرچ برای شما تهیه شده و به شرح زیر ارائه می گردد. در این پاورپوینت مطالب کلی در مورد اجرای سازه های فولادی و پروفیل های فولادی ارئه می شود که به شرح آن می پردازیم.

فهرست مطالب موجود در پاورپوینت بررسی اجراي سازه های فولادی:

1- تهیه فولاد

2- انواع فولاد

3- پروفیل های فولادی

4- مقادیر هندسی پروفیل های فولادی

5- مشخصات مکانیکی پروفیل های فولادی

6- کلیات طراحی سازه های فولادی

سازه های فولادی

خلاصه ای از مطالب پاورپوینت بررسی اجراي سازه های فولادی:

آهن ازسنگ آهن هاي زيراستخراج مي شود

1- سنگ معدن ماگنتيت: اين سنگ معدن كه حاوي ماگنتيت به فرمول (اكسيدفروفريك) است، پرعيارترين سنگ معدن آهن ميباشد و داراي تا 65 درصد آهن است. رنگ اين كاني سياه است.

2- سنگ معدن هماتيت: اين سنگ معدن حاوي كاني هماتيت به فرمول (اكسيدفريك) است. 0 تا60 درصدآهن دارد. اين سنگ معدن دربيشتركشورها يافت ميشود. رنگ اين كاني قرمزاست. (بافق، گل گهر سیرجان، خراسان )

3-سنگ معدنهاي هيدراته: اين سنگها حاوي كانيهاي ليمونيت هستند و اغلب در نقاط باتلاقي يافت ميشوند. اين نوع سنگ آهن ميتواند تا50 درصد سنگ آهن داشته باشد. رنگ كاني ليمونيت قهوهاي مايل به زرد است. (بندر عباس، نطنز، کردستان، آذربایجان غربی)

4- سنگ معدن كربناته: اين سنگ معدن حاوي سيدريت به فرمول (كربنات آهن) است وحداكثر تا 45 درصد آهن دارد. رنگ كاني اين سنگ آهن سياه مايل به قهوهاي است.

قاب خمشي(مزايا)

بارهاي جانبي بعلت پيوستگي اعضا بوسيله خمش در تيرها وستونها تحمل شده وبه تكيه گاه منتقل مي شود.

ازلحاظ سازه اي، قابهاي خمشي بعنوان سيستم مقاوم باربر جانبي، داراي انعطاف پذيري مناسبي مي باشند. تغييرشكل باعث جذب انرژي در قاب شده ودر نتيجه مقاومت در برابر نيروهاي برشي افزايش مي يابد ونيروهاي لرزه اي توسط ضريبR كاهش مي يابد.

اين نوع قابها ازلحاظ معماري از سهولت و آزادي عمل بالايي برخوردارند و بعلت عدم وجود اعضاي قطري تقسيم بندي فضاهاي داخلي براحتي انجام مي شود.

قاب بادبندي(معايب)

اين قابها در مناطق با زلزله خيزي بالا توصيه نمي شوند زيرا عناصر فشاري آنها مانند ستونها و مهاربندها در بارهاي تناوبي ضعيف عمل كرده و در سيكلهاي متعدد بارگذاري و باربرداري تا حدود زيادي مقاومت خود را از دست مي دهند به عبارت ديگر اين نوع قابها با وجود مقاومت خوب در برابر بارهاي استاتيكي مثل باد، بدليل عدم شكل پذيري مناسب، از لحاظ جذب انرژي در برابر بارهاي متناوب زلزله ضعيف عمل مي كنند. ولي به علت مسائل اجرايي در اتصالات ترجيح داده ميشود كه سيستم ساختمان فولادي در يك جهت بادبندي باشد.

تحليل قابهاي خمشي

تحليل اين قابهاي خمشي بدليل نامعيني آنها ساده نيست و بايد توسط يكي از روشهاي تحليل سازه هاي نامعين مانند شيب افت توزيع لنگر،كاني ويا روشهاي تحليل ماتريسي تحليل گردند.ويا براي راحتي وسرعت عمل بيشتر ميتوان از نرم افزارهاي تحليل سازه مثلSAP2000-ETABS استفاده نمود لازم به ذكر است چون در اين روشها به مشخصات تقريبي مقاطع نيار است استفاده از يكي ازروشهاي تحليل تقريبي مانند پرتال يا كانتليور الزامي است.

طراحي بادبندها

بادبند بصورت يك عضو كششي طراحي ميگردد، ابتدا بايد برش طبقه در راستاي بادبند تصوير شود.

طراحی پروفیل

اجرای سازههای فولادی: دقت، سرعت و مهارت در ساخت

سازههای فولادی به دلیل مزایای فراوانی همچون سرعت بالای اجرا، نسبت مقاومت به وزن بالا، رفتار لرزهای مناسب و قابلیت بازیافت، به یکی از محبوبترین گزینهها در صنعت ساختمانسازی مدرن، به ویژه برای ساختمانهای بلند، سولههای صنعتی و دهانههای بزرگ تبدیل شدهاند. با این حال، اجرای موفق یک سازه فولادی نیازمند دقت بسیار بالا در ساخت قطعات، مهارت در نصب و کنترل کیفیت مستمر در تمام مراحل است. درک فرآیند اجرایی این نوع سازهها برای مهندسان عمران و معماران از اهمیت ویژهای برخوردار است.

مرحله اول: ساخت در کارخانه (Fabrication)

برخلاف سازههای بتنی که عموماً در محل پروژه ساخته میشوند، بخش عمدهای از فرآیند ساخت یک سازه فولادی در محیط کنترلشده کارخانه انجام میشود. این امر باعث افزایش دقت و کیفیت نهایی کار میگردد.

- تهیه نقشههای کارگاهی (Shop Drawings): پس از نهایی شدن نقشههای طراحی سازه، تیم مهندسی پیمانکار، نقشههای کارگاهی را تهیه میکند. این نقشهها جزئیات دقیق ساخت هر قطعه (تیر، ستون، بادبند و ورقهای اتصال) را با کدهای شناسایی منحصربهفرد مشخص میکنند.

- برشکاری و آمادهسازی: ورقها و پروفیلهای فولادی خام، بر اساس ابعاد مشخص شده در نقشهها، با استفاده از روشهای مختلفی مانند گیوتین، برش پلاسما یا CNC برش داده میشوند. لبههای قطعات برای جوشکاری آمادهسازی میشوند (پخزنی).

- سوراخکاری: محل دقیق سوراخهای لازم برای اتصالات پیچی، با استفاده از دریلهای رادیال یا دستگاههای CNC بر روی قطعات ایجاد میشود. دقت در این مرحله برای نصب آسان و صحیح در محل پروژه حیاتی است.

- مونتاژ و جوشکاری: قطعات مختلف بر اساس نقشهها در کنار هم قرار گرفته، ابتدا با جوشهای موقت (تکخال) به هم متصل و پس از کنترل نهایی ابعاد، جوشکاری اصلی انجام میشود. کیفیت جوشکاری تاثیر مستقیمی بر ایمنی و پایداری کل سازه دارد و باید توسط بازرسان کنترل کیفیت به دقت بررسی شود.

- تمیزکاری و رنگآمیزی: پس از ساخت، سطح قطعات برای حذف هرگونه چربی، زنگزدگی و آلودگی، با روشهایی مانند سندبلاست یا شاتبلاست تمیزکاری میشود. سپس برای محافظت از سازه در برابر خوردگی، یک یا چند لایه رنگ (معمولاً زینک ریچ به عنوان آستر و رنگ نهایی) بر روی قطعات پاشیده میشود.

مرحله دوم: حمل و نقل و انبارش در کارگاه

قطعات ساخته شده با تریلر به محل پروژه حمل میشوند. نحوه صحیح بارگیری، مهاربندی قطعات بر روی تریلر و تخلیه آنها در کارگاه برای جلوگیری از آسیبدیدگی (مانند خم شدن یا آسیب به پوشش رنگ) بسیار مهم است. قطعات باید در محل مناسبی در کارگاه انبار شوند تا در زمان نصب به راحتی قابل دسترس باشند.

مرحله سوم: نصب در محل (Erection)

این مرحله، حساسترین و تخصصیترین بخش اجرای سازه فولادی است که نیازمند یک تیم ماهر و تجهیزات مناسب، به ویژه جرثقیل است.

- نصب بیسپلیتها (Base Plates): پیش از شروع نصب، صفحات پایه فولادی (بیسپلیت) که ستونها بر روی آنها قرار میگیرند، با دقت بسیار بالا بر روی فونداسیون بتنی نصب و تراز میشوند.

- نصب ستونها: اولین ستونها با استفاده از جرثقیل در محل خود بر روی بیسپلیتها قرار گرفته و به صورت موقت مهار میشوند. سپس با استفاده از شاقول یا دوربینهای نقشهبرداری، عمود بودن آنها (شاقولی) کنترل و تنظیم میشود.

- نصب تیرها و بادبندها: پس از نصب ستونها، تیرهای اصلی، تیرهای فرعی و بادبندها (Bracings) بین ستونها نصب میشوند. بادبندها نقش بسیار مهمی در پایداری جانبی سازه در برابر بارهای باد و زلزله دارند.

- اتصالات نهایی:

- اتصالات پیچی: در این نوع اتصال، از پیچهای پرمقاومت استفاده میشود. بستن این پیچها باید با نیروی پیشتنیدگی مشخصی که در آییننامهها تعیین شده، و با استفاده از آچارهای مخصوص (ترکمتر) انجام شود.

- اتصالات جوشی: برخی از اتصالات نیز ممکن است در محل پروژه جوشکاری شوند. انجام جوشکاری باکیفیت در شرایط کارگاهی (ارتفاع، باد و …) نیازمند مهارت بالای جوشکار و رعایت دقیق دستورالعملهاست.

- ایمنی، مهمترین اصل: کار در ارتفاع و کار با قطعات سنگین، عملیات نصب سازه فولادی را به یکی از پرخطرترین فعالیتهای ساختمانی تبدیل کرده است. استفاده مداوم از تجهیزات حفاظت فردی (کلاه، کفش، کمربند ایمنی)، بازرسی جرثقیلها، و رعایت دقیق اصول ایمنی برای تمام اعضای تیم اجرایی الزامی و حیاتی است.

اجرای یک سازه فولادی، نمونهای درخشان از هماهنگی میان مهندسی دقیق، ساخت صنعتی و کار تیمی ماهرانه است. نتیجه این هماهنگی، سازهای است که با سرعت، دقت و کیفیتی بالا برپا شده و برای سالیان متمادی، استوار و پایدار باقی میماند.

پیشنهاد ویژه:

شما می توانید برای سفارش پایان نامه و پروپوزال در مقطع کارشناسی و کارشناسی ارشد به وب سایت معماری ارشد کار مراجعه نمایید

محصولات مشابه

دانلود پاورپوینت بررسی عوامل موثر در زیبایی شهری

متن پاورپوینت بررسی عوامل موثر در زیبایی شهری

- عوامل موثر در نازیبایی شهرها

- زیبا سازی

- روش های ایجاد چشم انداز مطلوب در زیباسازی شهر

- مبلمان شهری

- گرافیک محیطی ومبلمان شهری

- ایجاد نظم و هماهنگی

- علائم وتابلوهای راهنمایی

- تبلیغات شهری

- نمای ساختمان ها

پاورپوینت معماری بررسی عوامل موثر در زیبایی شهری

دانلود پاورپوینت بررسی مسجد های معاصر و مدرن و پست مدرن

فهرست مطالب پاورپوینت بررسی مسجد:

مساجد مدرن- مسجد الزهرا

- حوض لقمان

- مسجد نوفل شاتو

- مسجد الجواد

- مسجد الزهرا

- مسجد المهدی

- مسجد الجواد

- مسجد شاه فیصل - پاکستان

- مسجد یاس

- مسجد بثنال گرین

- مسجد گلینگهام

مسجد

دانلود پاورپوینت تناسبات طلایی در معماری (انسان،طبیعت و معماری)

فهرست مطالب

- مقدمه

- تناسبات طلایی

- چگونگی ایجاد تقسیم طلایی

- کاربرد پاره خط

- دنبالهی فیبوناچی و عدد طلایی چیست

- عدد طلایی

- کاربرد عدد طلایی

- موزه جهانی جنوا

تناسب طلایی در معماری

دانلود پاورپوینت سازه های چوبی (54 اسلاید)

فهرست مطالب

- تعریف چوب

- مزایایی خانه های چوبی

- اسکلت کف سازی

- اتصالات

- ستونها و شاه تیرها(تیرهای حمال)

- شاه تیرها(تیرهای حمال)

- زیرسازی کف اصلی

- توانایی تحمل بارگذاری

- نحوه اتصال تير چوبي به ستون چوبي

- استحکام در برابر زلزله

- امكان سازگاري با محيط اطراف

- خصوصيات خشك بودن چوب

- قارچها

- امكان سازگاري با محيط اطراف

- مقاومت خانه های چوبی در برابر آتش سوزی و موریانه

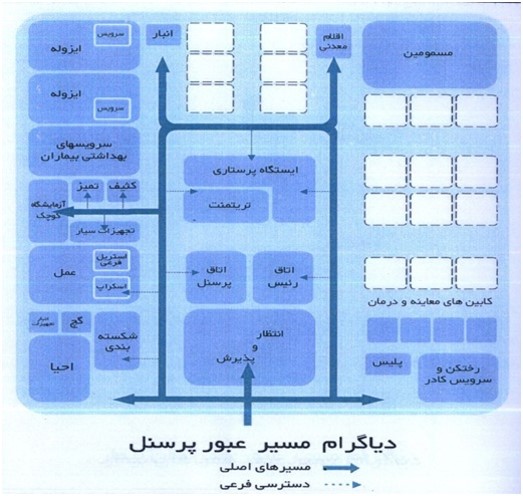

دانلود پاورپوینت ضوابط طراحی بیمارستان (دیاگرام و ریز فضاهای)

فهرست مطالب مورد بحث در پاورپوینت بررسی دیاگرام و ریز فضاهای بیمارستان :

- تعریف بیمارستان

- تاریخچه بیمارستان

- بیمارستان های اروپاییان در ایران

- ظوابط طراحی بخش اورژانس بیمارستان

- چیدمان عملکردهای مختلف در بخش اورژانس

- نحوهء دیگر چیدمان فضاهای اورژانس و ارتباطات

- دیاگرام استقرار اورژانس در سایت

بیمارستان

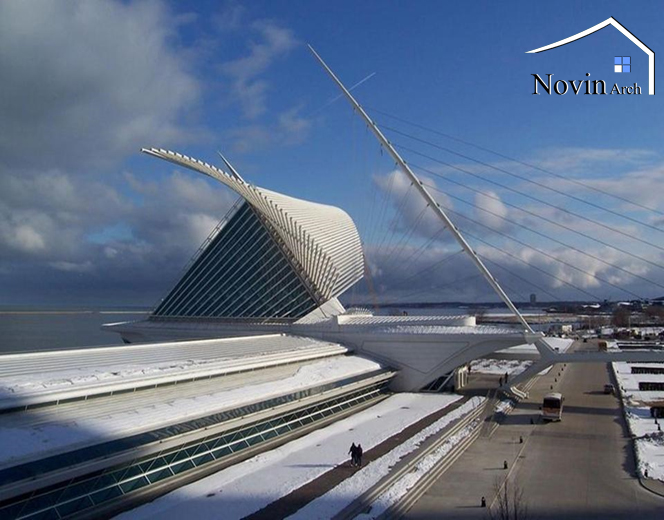

دانلود پاورپوینت کارهای مهم سانتیاگو کالاتراوا

فهرست مطالب:

- بیو گرافی

- معرفی کالاتراوا و افکار او

- المپیک 2004 آتن

- موزه هنر میلواکی

- برج مخابراتی

- شهر علم و هنر

- ایستگاه نور

- ابستگاه راه آهن استدل هافن

- فرودگاه سوندیکا

- ایستگاه لیون

- اپرای تنریف

- برج ترنینگ تورسو

- برج مخروطی فورد ها

- طراحی سقف

- ایستگاه برلین

- پل الامیو

- برخی پل های طراحی

- اسکیس ها

موزه هنر میلواکیبهترين طراحي سال 2001 از سوي نشريه تايم

دانلود پاورپوینت معرفی معماران بزرگ و سبک های معماری

- زاها حدید

- فرانک لوید رایت

- نورمن فاستر

- فلیپ جانسون

- I.M.Pei پرداخته ایم که در ادامه به طور مختصر آن ها را برای شما می آوریم.

شهر مدرن شناور

دانلود پاورپوینت معرفی معماران مدرن

مواردی که در این پاور پوینت مورد بررسی قرار گرفته است

- زندگی نامه معماران مدرن

- سبک های معماری معماران مدرن

- کارهای طراحی معماری معماران مدرن

- نظریه های معماران مدرن

- بررسی مدرنيسم و تجددگرائي

معماران مدرن

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.